2025.09.01

2025.09.01

Tin tức trong ngành

Tin tức trong ngành

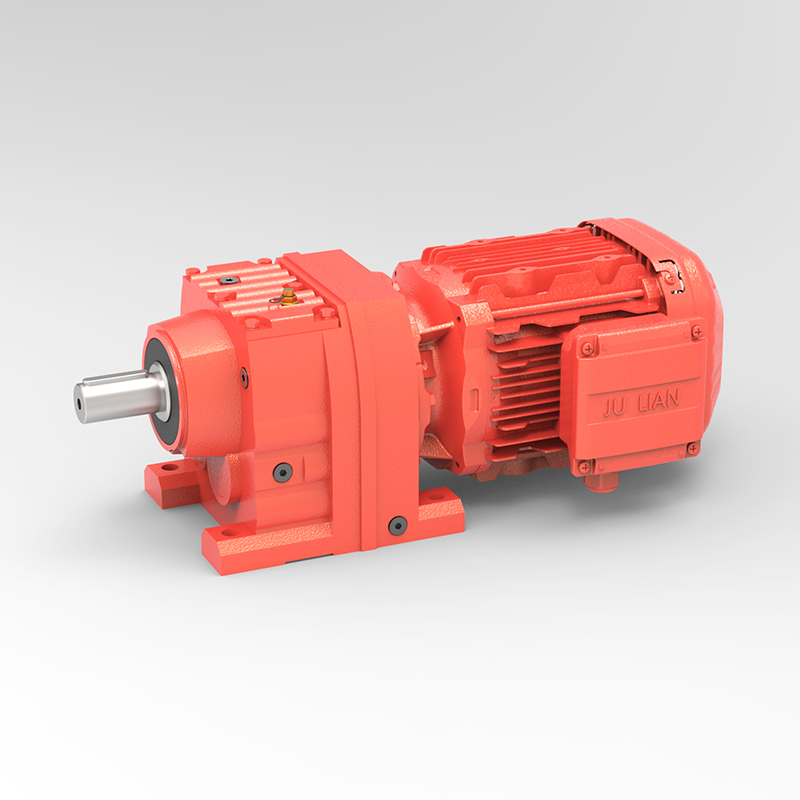

Trong các hệ thống truyền động của các thiết bị công nghiệp như băng tải, máy trộn và máy công cụ CNC, Bộ giảm tốc bánh răng xoắn ốc dòng JR đã nổi lên như một thiết bị cốt lõi được sử dụng rộng rãi nhờ hiệu suất truyền tải điện hiệu quả và hoạt động ổn định. Ưu điểm cốt lõi của chúng bắt nguồn từ đặc điểm cấu trúc của bánh răng xoắn: so với bánh răng trụ, bánh răng xoắn ốc sử dụng thiết kế răng xoắn ốc, dẫn đến diện tích tiếp xúc răng lớn hơn (khoảng 1,5-2 lần so với bánh răng trụ) trong quá trình chia lưới. Thiết kế này phân tán lực lên bề mặt răng, giảm mài mòn cục bộ và giảm thiểu tải trọng tác động trong quá trình truyền động, giúp truyền lực mượt mà hơn.

Thông qua thiết kế mô-đun bánh răng và tỷ số giảm tốc được tối ưu hóa, các sản phẩm Dòng JR có thể đạt được nhiều điều chỉnh tỷ lệ giảm từ 0,1 đến 1000, thích ứng với các nhu cầu truyền động đa dạng—từ các ứng dụng tốc độ thấp, mô-men xoắn cao (chẳng hạn như băng tải) đến các tình huống tốc độ cao, mô-men xoắn thấp (chẳng hạn như máy công cụ chính xác). Ngoài ra, hộp số của dòng này được làm bằng gang hoặc thép đúc, mang lại độ cứng và khả năng tản nhiệt tuyệt vời. Nó có thể duy trì hiệu suất ổn định trong phạm vi nhiệt độ môi trường từ -20oC đến 40oC, tránh biến dạng hộp số hoặc giảm độ chính xác của việc chia lưới bánh răng do thay đổi nhiệt độ. So với các loại hộp giảm tốc khác, Hộp giảm tốc bánh răng xoắn ốc dòng JR có hiệu suất truyền động là 92% -96%, với mức tiêu thụ năng lượng thấp hơn, chi phí bảo trì thấp và tuổi thọ dài (8-12 năm trong điều kiện bảo trì thông thường). Vì vậy, chúng đã trở thành lựa chọn ưu tiên trong các hệ thống truyền tải công nghiệp giúp cân bằng giữa hiệu quả và độ tin cậy.

Việc căn chỉnh lắp đặt của Bộ giảm tốc bánh răng xoắn ốc dòng JR ảnh hưởng trực tiếp đến độ chính xác của truyền động và tuổi thọ sử dụng. Độ lệch quá mức có thể dẫn đến việc chia lưới bánh răng kém, mài mòn vòng bi nhanh hơn và thậm chí hỏng hóc thiết bị. Trước khi lắp đặt, dữ liệu căn chỉnh phải được làm rõ: lấy các đường trục của trục đầu vào của bộ giảm tốc và trục đầu ra của động cơ làm tham chiếu, độ lệch căn chỉnh hướng tâm và hướng trục của hai trục phải tuân thủ các thông số kỹ thuật — độ lệch hướng tâm (độ lệch trục) phải được kiểm soát trong vòng 0,05mm và độ lệch trục (độ đảo cuối) không được vượt quá 0,02mm. Nếu độ lệch vượt quá phạm vi cho phép, cần phải hiệu chỉnh bằng cách điều chỉnh độ dày của miếng đệm đế động cơ hoặc di chuyển vị trí bộ giảm tốc.

Phải sử dụng các công cụ căn chỉnh chuyên nghiệp trong quá trình cài đặt, chẳng hạn như thiết bị căn chỉnh chỉ báo quay số. Cố định đồng hồ quay số ở đầu trục động cơ, quay hai trục trong một chu kỳ đầy đủ và ghi lại các giá trị độ lệch hướng tâm và hướng trục tối đa. Nếu sai lệch vượt quá tiêu chuẩn thì cần điều chỉnh dần dần cho đến khi đạt yêu cầu. Đối với các tình huống lắp đặt có kết nối khớp nối, khe hở khớp nối cũng phải được kiểm soát: khe hở của khớp nối đàn hồi phải được duy trì ở mức 0,5-1mm, trong khi khớp nối cứng yêu cầu phải lắp chặt không có khe hở để tránh lực hướng tâm bổ sung gây ra bởi các khe hở không phù hợp. Sau khi cài đặt, cần chạy thử không tải (1-2 giờ hoạt động) để quan sát xem bộ giảm tốc có chạy trơn tru hay không và có tiếng ồn bất thường hay không. Trong khi đó, theo dõi nhiệt độ ổ trục (thông thường không vượt quá 70oC). Chỉ khi mọi thứ bình thường thì bộ giảm tốc mới được đưa vào vận hành tải, đảm bảo độ chính xác căn chỉnh lắp đặt đáp ứng yêu cầu truyền ổn định lâu dài.

Sự khác biệt trong khả năng kiểm soát tiếng ồn giữa Bộ giảm tốc bánh răng xoắn ốc dòng JR và bộ giảm tốc thông thường (chẳng hạn như bộ giảm tốc bánh răng thẳng) chủ yếu xuất phát từ sự khác biệt trong phương pháp chia lưới bánh răng và thiết kế kết cấu. Từ góc độ nguyên tắc chia lưới, các bánh răng xoắn ốc của bộ giảm tốc dòng JR áp dụng "tiếp xúc lũy tiến" trong quá trình chia lưới—bề mặt răng tiếp xúc dần dần từ đầu này sang đầu kia, dẫn đến tác động chia lưới nhỏ và giảm đáng kể tiếng ồn tần số cao (trên 2000Hz) trong quá trình truyền. Ngược lại, bề mặt răng của các bộ giảm tốc bánh răng thẳng thông thường tiếp xúc hoàn toàn tức thời, dẫn đến tác động chia lưới lớn và “tiếng ồn chia lưới” rõ ràng, với tần số tiếng ồn tập trung ở 1000-3000Hz, tai người dễ cảm nhận hơn.

Dữ liệu thử nghiệm thực tế cho thấy ở cùng tốc độ (1500 vòng/phút) và tải (tải định mức 50%), tiếng ồn khi vận hành của Bộ giảm tốc bánh răng xoắn ốc dòng JR là 65-75dB, trong khi tiếng ồn khi vận hành của Bộ giảm tốc bánh răng thẳng thông thường là 75-85dB, với độ ồn chênh lệch 10-15dB. Từ góc độ thiết kế giảm tiếng ồn cấu trúc, hộp số của bộ giảm tốc dòng JR sử dụng cấu trúc vòng đệm và chất làm cứng như mê cung, không chỉ làm giảm rò rỉ dầu bôi trơn mà còn hấp thụ một phần tiếng ồn rung động. Bề mặt bánh răng được mài chính xác (độ nhám bề mặt Ra<0,8μm) để giảm tiếng ồn do ma sát bề mặt răng. Ngược lại, các bộ giảm tốc thông thường hầu hết có cấu trúc hộp số đơn giản và độ chính xác của bánh răng thấp hơn (Ra ≥1,6μm), dẫn đến hiệu quả kiểm soát tiếng ồn kém. Trong các tình huống nhạy cảm với tiếng ồn (như xưởng chế biến thực phẩm và xưởng máy công cụ chính xác), ưu điểm về độ ồn thấp của Bộ giảm tốc bánh răng xoắn ốc dòng JR nổi bật hơn, cải thiện môi trường làm việc và giảm tác động của tiếng ồn đến độ chính xác của thiết bị.

Dầu bôi trơn của Hộp giảm tốc bánh răng xoắn ốc dòng JR phải đáp ứng cả nhu cầu “bôi trơn bề mặt ăn khớp của bánh răng” và “làm mát và tản nhiệt”. Việc lựa chọn và thay thế không đúng cách có thể dễ dàng dẫn đến các lỗi như mòn bánh răng và ổ trục quá nóng. Việc lựa chọn dầu bôi trơn phải dựa trên các thông số điều kiện làm việc: trong điều kiện nhiệt độ bình thường (-10oC đến 30oC) và tải trọng trung bình thấp (tải trọng định mức 70%) (chẳng hạn như băng tải nhỏ), nên sử dụng dầu hộp số kín công nghiệp L-CKC 220. Nó có độ nhớt vừa phải, có thể tạo thành màng dầu ổn định trên bề mặt bánh răng và có tính lưu động tốt ở nhiệt độ thấp để tránh khó khăn khi khởi động vào mùa đông. Trong điều kiện nhiệt độ cao (30oC đến 40oC) và tải nặng (tải định mức ≥80%) (chẳng hạn như máy trộn nặng), cần có dầu bánh răng L-CKD 320, loại dầu này có khả năng chống oxy hóa ở nhiệt độ cao mạnh hơn và thay đổi độ nhớt nhỏ hơn theo nhiệt độ, cho phép dầu chịu được áp suất bề mặt răng cao hơn.

Việc thay dầu bôi trơn phải tuân theo các chu trình nghiêm ngặt: trong điều kiện làm việc chung, chu kỳ thay thế đầu tiên là 1000 giờ hoạt động và các lần thay thế tiếp theo là sau mỗi 2000-3000 giờ. Nếu điều kiện làm việc khắc nghiệt (chẳng hạn như bụi cao và nhiệt độ cao), chu kỳ nên được rút ngắn xuống còn 1500 giờ một lần. Quá trình thay thế yêu cầu vận hành tiêu chuẩn hóa: đầu tiên, dừng máy và xả dầu nóng bên trong hộp số (xả dầu khi nhiệt độ dầu giảm xuống 40-50oC để tránh bị bỏng ở nhiệt độ cao hoặc thoát nước không hoàn toàn do độ nhớt của dầu cao); rửa sạch bên trong hộp số và bề mặt bánh răng bằng dầu hỏa hoặc chất tẩy rửa chuyên dụng để loại bỏ cặn bùn và tạp chất; sau khi chất tẩy rửa khô, thêm dầu mới theo lượng dầu được đánh dấu trên bảng tên bộ giảm tốc (mức dầu phải ở vị trí giữa của thước đo mức dầu—mức dầu quá cao có thể làm tăng nhiệt độ dầu, trong khi mức dầu quá thấp dẫn đến bôi trơn không đủ); Sau khi thêm dầu, chạy bộ giảm tốc không tải trong 10 - 15 phút, kiểm tra xem mức dầu có bình thường không và có rò rỉ hay không, đảm bảo dầu bôi trơn được phân bổ đều cho tất cả các bề mặt chia lưới và ổ trục.

Các điều kiện chịu tải nặng (chẳng hạn như băng tải mỏ và máy nghiền hạng nặng) có yêu cầu cực kỳ cao về khả năng chịu tải của Bộ giảm tốc bánh răng xoắn ốc dòng JR. Cần có các kỹ thuật thích ứng khoa học để đảm bảo vận hành thiết bị an toàn. Đầu tiên, mô-men xoắn tải phải được tính toán chính xác: dựa trên các thông số như khả năng vận chuyển định mức của thiết bị, trọng lượng vật liệu và hiệu suất truyền tải, tính toán mô-men xoắn yêu cầu thực tế. Mô-men xoắn đầu ra định mức của bộ giảm tốc phải lớn hơn 1,2-1,5 lần so với mô-men xoắn tải thực tế để dự trữ giới hạn an toàn và tránh hoạt động quá tải—ví dụ: nếu mô-men xoắn tải thực tế là 800N·m, nên chọn mô hình có mô-men xoắn đầu ra định mức ≥960N·m.